MES与ERP系统整合 定制化开发与企业效益提升

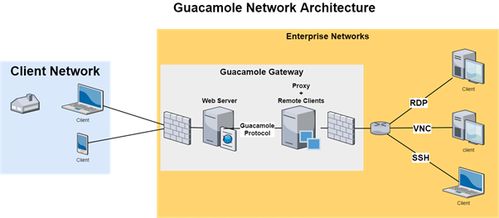

在智能制造与数字化转型的浪潮中,制造执行系统(MES)与企业资源计划系统(ERP)的深度整合已成为企业提升运营效率、实现精细化管理的关键路径。单纯部署独立的系统往往形成“信息孤岛”,而通过专业的系统集成与定制开发服务,将MES与ERP无缝对接,能够释放巨大的协同价值,为企业带来显著的效益提升。

一、 MES与ERP系统整合的核心解决方案

有效的系统整合并非简单的数据接口连通,而是一个涉及业务流程重组、数据模型统一和技术架构融合的体系化工程。主要的整合解决方案包括:

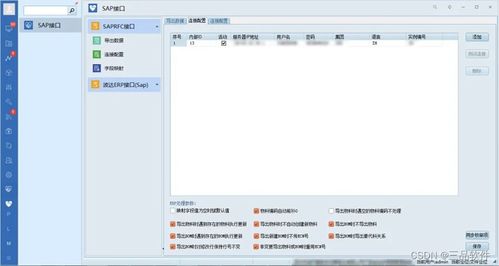

- 数据层整合:建立统一的数据交换平台或中间件(如ESB企业服务总线),定义清晰的数据交互标准与协议。确保物料、工单、库存、质量、设备状态等核心数据在ERP与MES之间双向、实时、准确地流动。例如,ERP下达的生产计划自动同步至MES,MES采集的实时生产进度与完工数据自动回传至ERP,更新库存与财务信息。

- 业务逻辑层整合:梳理并优化从销售订单到产品交付的端到端业务流程。通过定制开发,实现关键业务流程的自动化联动,如:ERP中的销售订单自动触发MES的生产排程;MES中的物料消耗实时扣减ERP中的库存,并触发自动补货建议;MES的质量检验结果直接关联ERP中的采购评估与供应商管理模块。

- 用户界面层整合:针对不同角色(如计划员、车间主任、操作工)的工作需求,开发统一的门户或仪表盘。整合来自两个系统的关键信息,提供一站式的视图,减少用户在多个系统间切换的频率,提升操作便捷性与决策效率。

二、 ERP与MES定制开发的关键价值

标准化的软件产品往往无法完全契合企业独特的工艺、管理模式和业务规则。因此,基于整合框架的定制开发至关重要:

- 贴合业务需求:根据企业特定的生产模式(离散、流程、混合)、行业规范(如医药GMP、汽车ISO/TS)进行功能增强与流程适配,使系统真正成为管理理念的载体。

- 强化核心能力:在整合基础上,针对生产调度优化、高级排程(APS)、物料追溯、设备绩效分析(OEE)等深度需求进行定制开发,构建难以复制的数字化核心竞争力。

- 提升系统弹性:定制化的接口与模块使系统更能适应企业未来的业务变化、组织调整或技术升级,保护长期投资。

三、 信息系统集成服务带来的企业综合效益

专业的系统集成服务,确保MES与ERP整合项目平稳落地,并驱动企业效益在多维度显现:

- 运营效率飞跃:消除手工重复录入与跨部门核对,大幅压缩订单到交付的周期;实现生产过程的透明化与实时监控,减少在制品积压,提升设备利用率和人员效率。

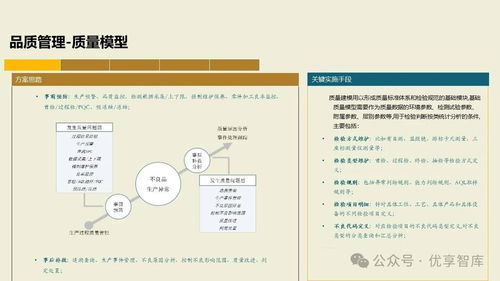

- 成本精准控制:通过实时、准确的物料消耗与工时数据,实现更精确的产品成本核算;基于集成数据优化库存水平,降低库存持有成本与短缺风险;减少因信息不准导致的返工、报废等质量成本。

- 管理与决策质变:为管理层提供从宏观财务到微观生产的全链路、实时数据支撑。使得生产调度、资源调配、质量管控等决策更加科学、敏捷,助力企业实现基于数据的精益管理与持续改进。

- 质量与可追溯性强化:整合体系实现了从供应商原材料到最终产品的全过程双向追溯,极大提升了质量问题的响应速度与根源分析能力,满足日益严格的合规与客户审计要求。

- 供应链协同增强:内部ERP与MES的高效协同,为向外延伸的供应链协同(如与供应商、客户的系统对接)奠定了坚实基础,从而提升整个供应链的响应速度与韧性。

MES与ERP的系统整合与定制开发,绝非单纯的技术项目,而是关乎企业运营模式升级的战略投资。借助专业的集成服务,企业能够打通信息脉络,优化核心流程,最终在效率、成本、质量与决策层面获得持续性的竞争优势,为智能制造与数字化转型奠定坚实基石。

如若转载,请注明出处:http://www.sf5399.com/product/24.html

更新时间:2026-02-27 19:04:39